- Головна

- Готові шкільні презентації

- Презентація на тему «Cинтетичні волокна»

Презентація на тему «Cинтетичні волокна»

381

Слайд #1

Cинтетичні волокна

Підготувала учениця 11-В класуt Кузьменко Ірина

Підготувала учениця 11-В класуt Кузьменко Ірина

Слайд #2

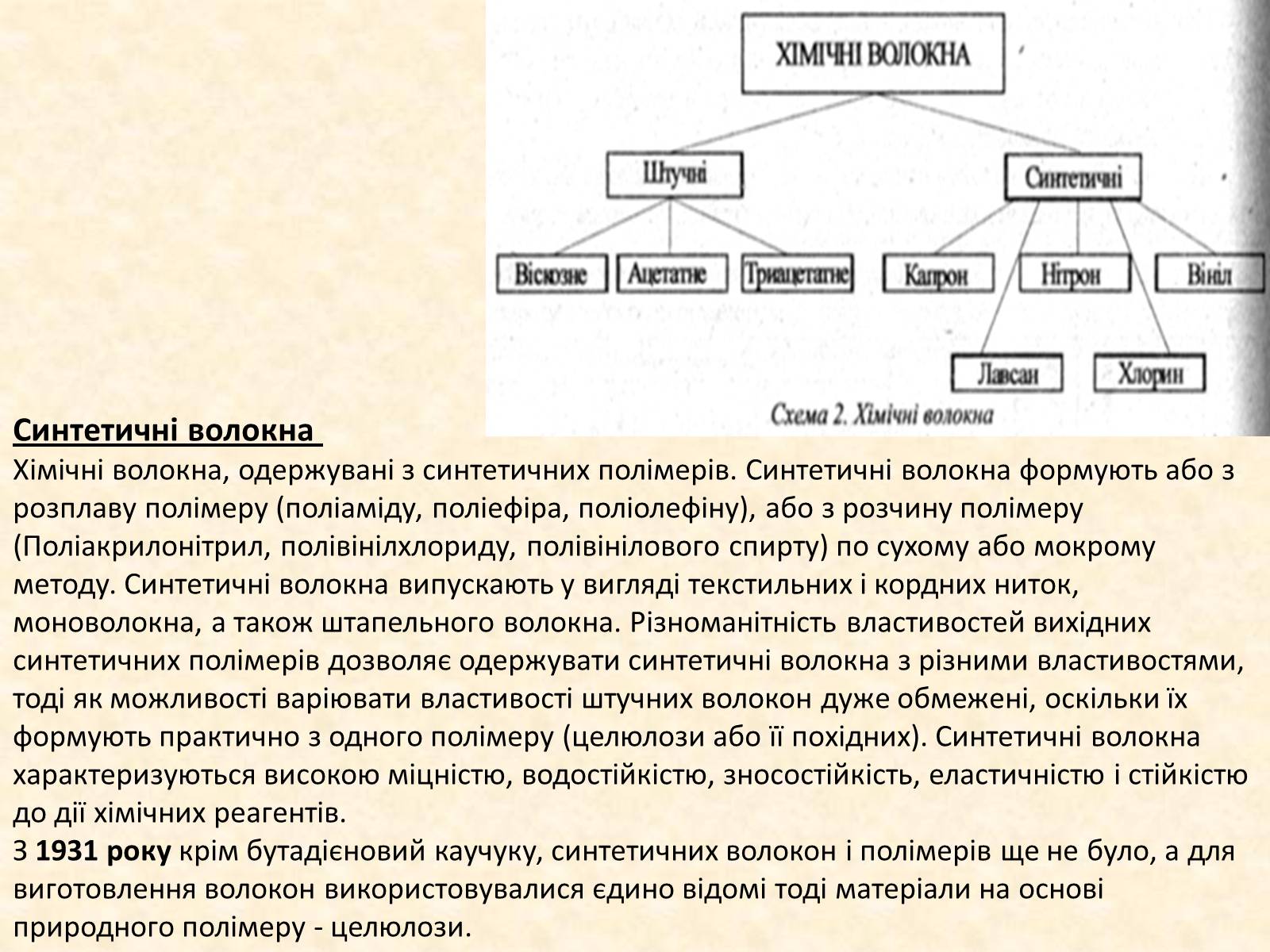

Синтетичні волокна Хімічні волокна, одержувані з синтетичних полімерів. Синтетичні волокна формують або з розплаву полімеру (поліаміду, поліефіра, поліолефіну), або з розчину полімеру (Поліакрилонітрил, полівінілхлориду, полівінілового спирту) по сухому або мокрому методу. Синтетичні волокна випускають у вигляді текстильних і кордних ниток, моноволокна, а також штапельного волокна. Різноманітність властивостей вихідних синтетичних полімерів дозволяє одержувати синтетичні волокна з різними властивостями, тоді як можливості варіювати властивості штучних волокон дуже обмежені, оскільки їх формують практично з одного полімеру (целюлози або її похідних). Синтетичні волокна характеризуються високою міцністю, водостійкістю, зносостійкість, еластичністю і стійкістю до дії хімічних реагентів. З 1931 року крім бутадієновий каучуку, синтетичних волокон і полімерів ще не було, а для виготовлення волокон використовувалися єдино відомі тоді матеріали на основі природного полімеру - целюлози.

Слайд #3

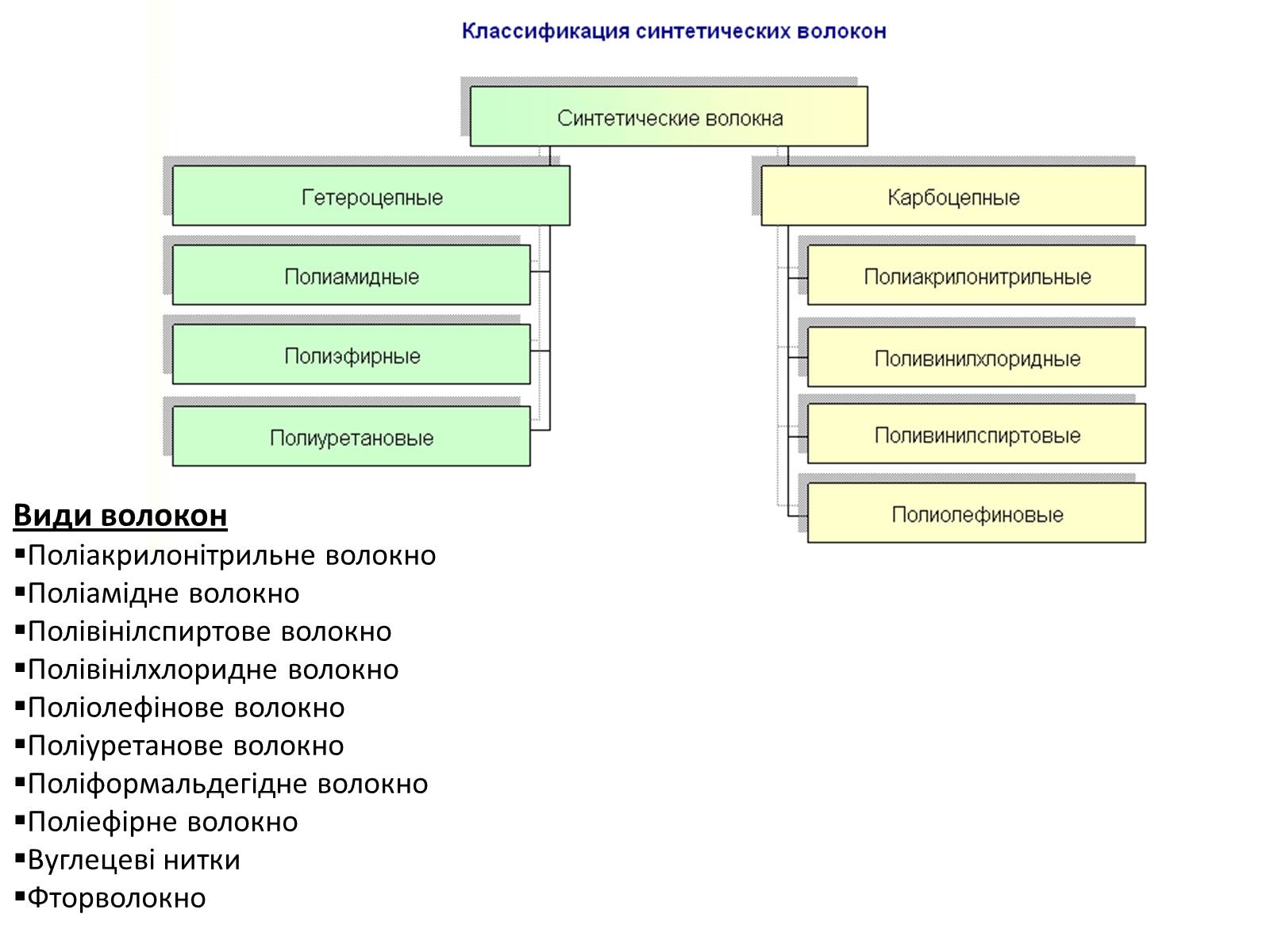

Види волокон

Поліакрилонітрильне волокно

Поліамідне волокно

Полівінілспиртове волокно

Полівінілхлоридне волокно

Поліолефінове волокно

Поліуретанове волокно

Поліформальдегідне волокно

Поліефірне волокно

Вуглецеві нитки

Фторволокно

Поліакрилонітрильне волокно

Поліамідне волокно

Полівінілспиртове волокно

Полівінілхлоридне волокно

Поліолефінове волокно

Поліуретанове волокно

Поліформальдегідне волокно

Поліефірне волокно

Вуглецеві нитки

Фторволокно

Слайд #4

Революційні зміни настали на початку 60-х років, коли після оголошення відомої програми хімізації народного господарства промисловість нашої країни почала освоювати виробництво волокон на основі полікапроамід, поліефірів, поліетилену, Поліакрилонітрил, поліпропілену та інших полімерів.

У той час полімери вважали лише дешевими замінниками дефіцитного природної сировини - бавовни, шовку, вовни. Але невдовзі прийшло розуміння того, що полімери і волокна на їх основі часом краще традиційно використовуваних природних матеріалів - вони легше, міцніше, більш жаростійкі, здатні працювати в агресивних середовищах. Тому всі свої зусилля хіміки і технологи направили на створення нових полімерів, що володіють високими експлуатаційними характеристиками, і методів їх переробки. І досягли в цій справі результатів, деколи перевершують результати аналогічної діяльності відомих зарубіжних фірм. На початку 70-х за кордоном з'явилися що вражають уяву своєю міцністю волокна кевлар (США), дещо пізніше - тварон (Нідерланди), технора (Японія) та інші, виготовлені з полімерів ароматичного ряду, що отримали збірна назва арамідов. На основі таких волокон були створені різні композиційні матеріали, які стали успішно застосовувати для виготовлення відповідальних деталей літаків і ракет, а також шинного корду, бронежилетів, вогнезахисною одягу, канатів, привідних ременів, транспортерних стрічок і безлічі інших виробів.

У той час полімери вважали лише дешевими замінниками дефіцитного природної сировини - бавовни, шовку, вовни. Але невдовзі прийшло розуміння того, що полімери і волокна на їх основі часом краще традиційно використовуваних природних матеріалів - вони легше, міцніше, більш жаростійкі, здатні працювати в агресивних середовищах. Тому всі свої зусилля хіміки і технологи направили на створення нових полімерів, що володіють високими експлуатаційними характеристиками, і методів їх переробки. І досягли в цій справі результатів, деколи перевершують результати аналогічної діяльності відомих зарубіжних фірм. На початку 70-х за кордоном з'явилися що вражають уяву своєю міцністю волокна кевлар (США), дещо пізніше - тварон (Нідерланди), технора (Японія) та інші, виготовлені з полімерів ароматичного ряду, що отримали збірна назва арамідов. На основі таких волокон були створені різні композиційні матеріали, які стали успішно застосовувати для виготовлення відповідальних деталей літаків і ракет, а також шинного корду, бронежилетів, вогнезахисною одягу, канатів, привідних ременів, транспортерних стрічок і безлічі інших виробів.

Слайд #5

Ці волокна широко рекламувалися у світовій пресі. Однак лише вузькому колу фахівців відомо, що в ті ж роки російські хіміки і технологи самостійно створили арамідне волокно терлон, не поступається за своїми властивостями закордонним аналогам. А потім тут же були розроблені методи отримання волокон СВМ і армос, міцність яких перевищує міцність кевлара в півтора рази, а питома міцність (тобто міцність, віднесена до одиниці ваги) перевершує міцність високолегованої стали в 10-13 разів! І якщо міцність сталі на розрив становить 160-220 кг/мм2, то зараз активно ведуться роботи зі створення полімерного волокна з міцністю до 600 кг/мм2.

Інший клас полімерів, придатних для отримання високоміцних волокон - рідкокристалічні ароматичні поліефіри, тобто полімери, що мають властивості кристалів в рідкому стані. Волокна на їх основі властиві не тільки гідності арамідних волокон, але ще й висока радіаційна стійкість, а також стійкість до впливу неорганічних кислот і різних органічних розчинників. Це ідеальний матеріал для армування гуми і створення високонаповнених композитів; на його основі створені зразки світловодів, якість яких відповідає вищому світовому рівню. А найближче завдання - створення так званих молекулярних композитів, тобто композиційних матеріалів, у яких армуючим компонентами служать самі молекули рідкокристалічних полімерів.

______________________________________________________________________________

Інший клас полімерів, придатних для отримання високоміцних волокон - рідкокристалічні ароматичні поліефіри, тобто полімери, що мають властивості кристалів в рідкому стані. Волокна на їх основі властиві не тільки гідності арамідних волокон, але ще й висока радіаційна стійкість, а також стійкість до впливу неорганічних кислот і різних органічних розчинників. Це ідеальний матеріал для армування гуми і створення високонаповнених композитів; на його основі створені зразки світловодів, якість яких відповідає вищому світовому рівню. А найближче завдання - створення так званих молекулярних композитів, тобто композиційних матеріалів, у яких армуючим компонентами служать самі молекули рідкокристалічних полімерів.

______________________________________________________________________________

Слайд #6

Молекули звичайних полімерів містять, крім вуглецю, ще й атоми інших елементів - водню, кисню, азоту. Але зараз розроблені методи отримання волокон, що представляють собою, по суті справи, чистий полімерний вуглець. Такі волокна володіють рекордної міцністю (понад 700 кг/мм2) і жорсткістю, а також надзвичайно малими коефіцієнтами термічного розширення, високою стійкістю до зносу та корозії, до дії високих температур і радіації. Це дозволяє успішно використовувати їх для виготовлення композиційних матеріалів - вуглепластиків, що застосовуються в самих відповідальних конструкційних вузлах швидкісних літаків, ракет і космічних апаратів. Застосування вуглепластика виявляється економічно дуже вигідним. На одиницю ваги виготовленого з нього вироби потрібно затратити в 3 рази менше енергії, ніж на виріб із сталі, і в 20 разів менше, ніж з титану. Тонна вуглепластика може замінити 10-20 тонн високолегованої сталі. Турбіна насоса, виготовлена з вуглепластику та придатна для перекачування мінеральних кислот при температурах до 150оС, виявляється вдвічі дешевше і служить в шість разів довше. Зменшується і трудомісткість виготовлення деталей складної конфігурації.

Виробництво синтетичних волокон розвивається більш швидкими темпами, ніж виробництво штучних волокон. Це пояснюється доступністю вихідної сировини і швидким розвитком сировинної бази, меншою трудомісткістю виробничих процесів і особливо різноманітністю властивостей і високою якістю синтетичних волокон. У зв'язку з цим синтетичні волокна поступово витісняють не тільки натуральні, але і штучні волокна у виробництві деяких товарів народного споживання та технічних виробів. В 1968 світове виробництво синтетичних волокон склало 3760,3 тис. т (близько 51,6% від загального випуску хімічних волокон). Вперше випуск синтетичних волокон в промисловому масштабі організований у середині 30-х рр.. 20 в. у США та Німеччині.

Виробництво синтетичних волокон розвивається більш швидкими темпами, ніж виробництво штучних волокон. Це пояснюється доступністю вихідної сировини і швидким розвитком сировинної бази, меншою трудомісткістю виробничих процесів і особливо різноманітністю властивостей і високою якістю синтетичних волокон. У зв'язку з цим синтетичні волокна поступово витісняють не тільки натуральні, але і штучні волокна у виробництві деяких товарів народного споживання та технічних виробів. В 1968 світове виробництво синтетичних волокон склало 3760,3 тис. т (близько 51,6% від загального випуску хімічних волокон). Вперше випуск синтетичних волокон в промисловому масштабі організований у середині 30-х рр.. 20 в. у США та Німеччині.

Слайд #7

Капрон

Волокно з поліамідних смол називають у нашій країні капрон і анид, якістю своїм вони майже не відрізняються один від одного. Капрон або капронове волокно - біло-прозоре, дуже міцне речовина. Еластичність капрону на багато вище шовку. Капрон відноситься до поліамідні волокна. Капрон виготовляється синтетичним шляхом на наших фабриках і з наших матеріалів. Вихідна сировина - похідні амінокислот. Капрон можна розглядати як продукт внутрішньо молекулярних взаємодій карбоксильної групи і аміногрупи молекули 6-аміногексановой кислоти:

Спрощено перетворення капролактаму в полімер, з якого виробляють капронове волокно, можна подати так: Капролактам у присутності води перетворюється на 6-аміногексановую кислоту, молекули якої реагують один з одним. В результаті цієї реакції утворюється високомолекулярна речовина, макромолекули якого мають лінійну структуру. Окремі ланки полімеру є залишками 6-аміногексановой кислоти. Полімер являє собою смолу. Для отримання волокон її чистять, пропускають через фільєри. Струмки полімеру охолоджуються потоком холодного повітря і перетворюються на волоконця, при скручуванні якого утворюються нитки.

Капронові волокна не вбирають вологу, тому не втрачають міцності у вологому стані. Але у капронової волокна є й недоліки. Воно малостійкі до дії кислот - макромолекули капрону піддаються гідролізу за місцем амідних зв'язків. Порівняно невелика і теплостійкість капрону. при нагріванні його міцність знижується, при 2150С відбувається плавлення.

Після цього капрон піддається додаткової хімічній обробці. Міцність капрону залежить від технології і старанності виробництва. Остаточно вироблений капрон біло-прозорий і дуже міцний матеріал. Навіть капронова нитка, діаметром 0,1 міліметра витримує 0,55 кілограмів. За кордоном синтетичне волокно типу капрон іменується перлон і нейлон. Капрон виробляється декількох сортів; кришталево-прозорий капрон більш міцний, ніж непрозорий з мутно-жовтуватим або молочним відтінком. Поряд з високою міцністю капронові волокна характеризуються стійкістю до стирання, дії багаторазового деформації (вигинів).

Волокно з поліамідних смол називають у нашій країні капрон і анид, якістю своїм вони майже не відрізняються один від одного. Капрон або капронове волокно - біло-прозоре, дуже міцне речовина. Еластичність капрону на багато вище шовку. Капрон відноситься до поліамідні волокна. Капрон виготовляється синтетичним шляхом на наших фабриках і з наших матеріалів. Вихідна сировина - похідні амінокислот. Капрон можна розглядати як продукт внутрішньо молекулярних взаємодій карбоксильної групи і аміногрупи молекули 6-аміногексановой кислоти:

Спрощено перетворення капролактаму в полімер, з якого виробляють капронове волокно, можна подати так: Капролактам у присутності води перетворюється на 6-аміногексановую кислоту, молекули якої реагують один з одним. В результаті цієї реакції утворюється високомолекулярна речовина, макромолекули якого мають лінійну структуру. Окремі ланки полімеру є залишками 6-аміногексановой кислоти. Полімер являє собою смолу. Для отримання волокон її чистять, пропускають через фільєри. Струмки полімеру охолоджуються потоком холодного повітря і перетворюються на волоконця, при скручуванні якого утворюються нитки.

Капронові волокна не вбирають вологу, тому не втрачають міцності у вологому стані. Але у капронової волокна є й недоліки. Воно малостійкі до дії кислот - макромолекули капрону піддаються гідролізу за місцем амідних зв'язків. Порівняно невелика і теплостійкість капрону. при нагріванні його міцність знижується, при 2150С відбувається плавлення.

Після цього капрон піддається додаткової хімічній обробці. Міцність капрону залежить від технології і старанності виробництва. Остаточно вироблений капрон біло-прозорий і дуже міцний матеріал. Навіть капронова нитка, діаметром 0,1 міліметра витримує 0,55 кілограмів. За кордоном синтетичне волокно типу капрон іменується перлон і нейлон. Капрон виробляється декількох сортів; кришталево-прозорий капрон більш міцний, ніж непрозорий з мутно-жовтуватим або молочним відтінком. Поряд з високою міцністю капронові волокна характеризуються стійкістю до стирання, дії багаторазового деформації (вигинів).

Слайд #8

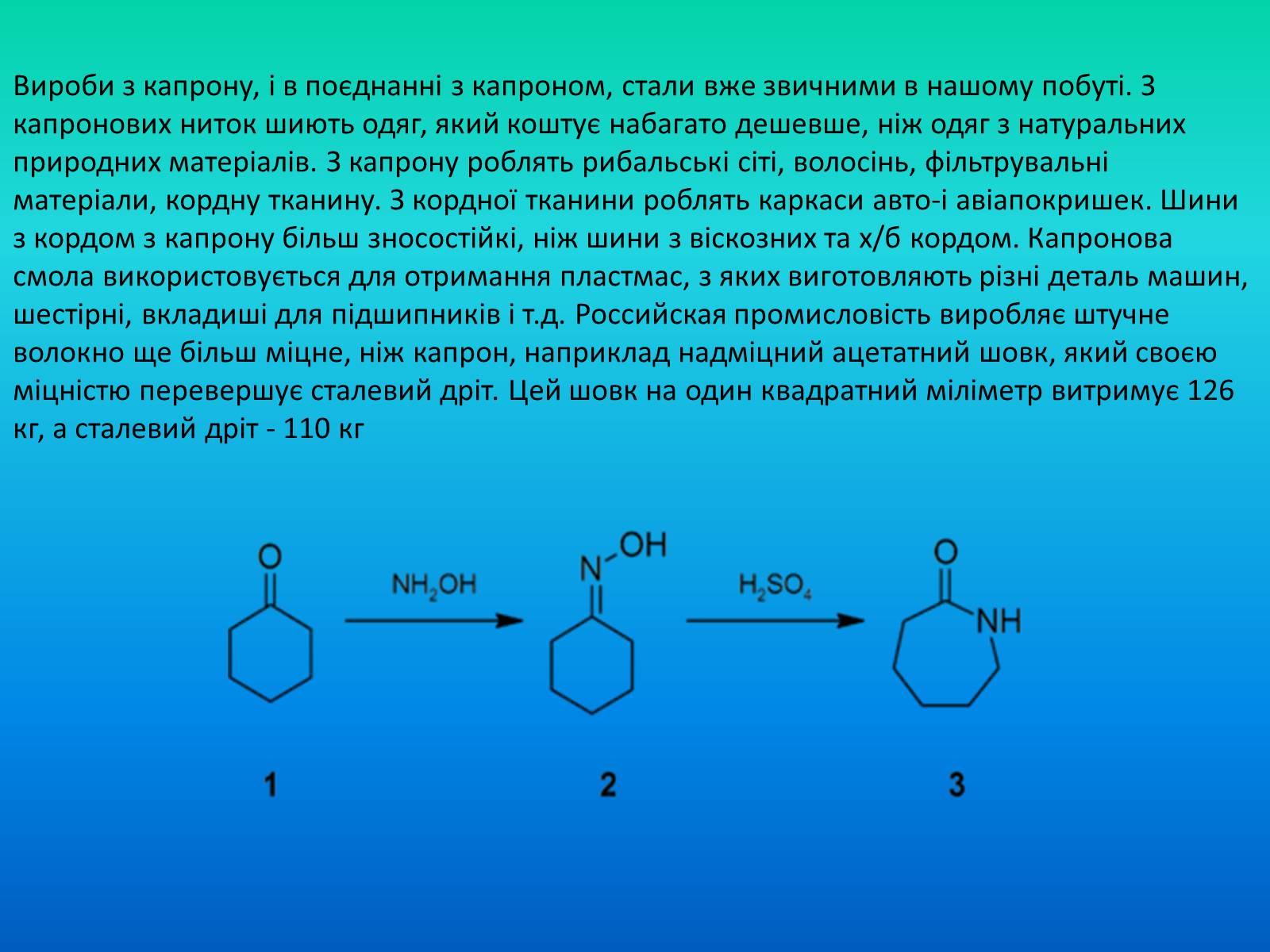

Вироби з капрону, і в поєднанні з капроном, стали вже звичними в нашому побуті. З капронових ниток шиють одяг, який коштує набагато дешевше, ніж одяг з натуральних природних матеріалів. З капрону роблять рибальські сіті, волосінь, фільтрувальні матеріали, кордну тканину. З кордної тканини роблять каркаси авто-і авіапокришек. Шини з кордом з капрону більш зносостійкі, ніж шини з віскозних та х/б кордом. Капронова смола використовується для отримання пластмас, з яких виготовляють різні деталь машин, шестірні, вкладиші для підшипників і т.д. Российская промисловість виробляє штучне волокно ще більш міцне, ніж капрон, наприклад надміцний ацетатний шовк, який своєю міцністю перевершує сталевий дріт. Цей шовк на один квадратний міліметр витримує 126 кг, а сталевий дріт - 110 кг

Слайд #9

Лавсан

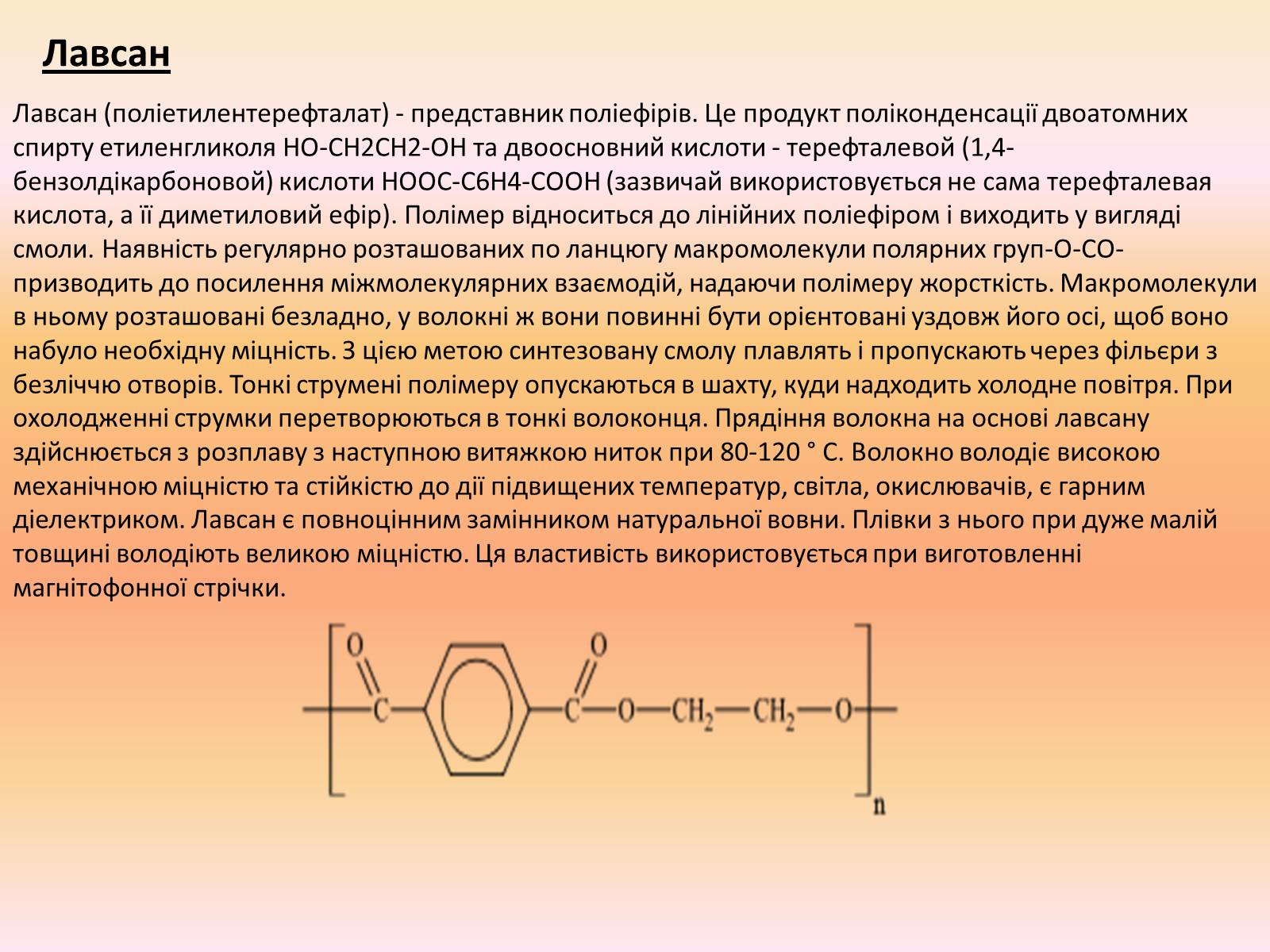

Лавсан (поліетилентерефталат) - представник поліефірів. Це продукт поліконденсації двоатомних спирту етиленгликоля HO-CH2CH2-OH та двоосновний кислоти - терефталевой (1,4-бензолдікарбоновой) кислоти HOOC-C6H4-COOH (зазвичай використовується не сама терефталевая кислота, а її диметиловий ефір). Полімер відноситься до лінійних поліефіром і виходить у вигляді смоли. Наявність регулярно розташованих по ланцюгу макромолекули полярних груп-О-СО-призводить до посилення міжмолекулярних взаємодій, надаючи полімеру жорсткість. Макромолекули в ньому розташовані безладно, у волокні ж вони повинні бути орієнтовані уздовж його осі, щоб воно набуло необхідну міцність. З цією метою синтезовану смолу плавлять і пропускають через фільєри з безліччю отворів. Тонкі струмені полімеру опускаються в шахту, куди надходить холодне повітря. При охолодженні струмки перетворюються в тонкі волоконця. Прядіння волокна на основі лавсану здійснюється з розплаву з наступною витяжкою ниток при 80-120 ° С. Волокно володіє високою механічною міцністю та стійкістю до дії підвищених температур, світла, окислювачів, є гарним діелектриком. Лавсан є повноцінним замінником натуральної вовни. Плівки з нього при дуже малій товщині володіють великою міцністю. Ця властивість використовується при виготовленні магнітофонної стрічки.

Лавсан (поліетилентерефталат) - представник поліефірів. Це продукт поліконденсації двоатомних спирту етиленгликоля HO-CH2CH2-OH та двоосновний кислоти - терефталевой (1,4-бензолдікарбоновой) кислоти HOOC-C6H4-COOH (зазвичай використовується не сама терефталевая кислота, а її диметиловий ефір). Полімер відноситься до лінійних поліефіром і виходить у вигляді смоли. Наявність регулярно розташованих по ланцюгу макромолекули полярних груп-О-СО-призводить до посилення міжмолекулярних взаємодій, надаючи полімеру жорсткість. Макромолекули в ньому розташовані безладно, у волокні ж вони повинні бути орієнтовані уздовж його осі, щоб воно набуло необхідну міцність. З цією метою синтезовану смолу плавлять і пропускають через фільєри з безліччю отворів. Тонкі струмені полімеру опускаються в шахту, куди надходить холодне повітря. При охолодженні струмки перетворюються в тонкі волоконця. Прядіння волокна на основі лавсану здійснюється з розплаву з наступною витяжкою ниток при 80-120 ° С. Волокно володіє високою механічною міцністю та стійкістю до дії підвищених температур, світла, окислювачів, є гарним діелектриком. Лавсан є повноцінним замінником натуральної вовни. Плівки з нього при дуже малій товщині володіють великою міцністю. Ця властивість використовується при виготовленні магнітофонної стрічки.

Слайд #10

Волокно лавсан додають до вовни для виготовлення немнущіхся високоякісних тканин і трикотажу. Його застосовують також для виробництва транспортерних стрічок, ременів, завіс, вітрил і т.д.

Слайд #11

Кінець