- Головна

- Готові шкільні презентації

- Презентація на тему «Пластмаси» (варіант 10)

Презентація на тему «Пластмаси» (варіант 10)

584

Слайд #1

Пластмаси

Реакції полімеризації та поліконденсації

Будова та властивості полімерів

Утворення пластмас

Загальна характеристика пластмас

Пластичні маси

Реакції полімеризації та поліконденсації

Будова та властивості полімерів

Утворення пластмас

Загальна характеристика пластмас

Пластичні маси

Слайд #2

Два способи утворення полімерів

Реакція полімеризації

- реакція сполучення кількох молекул в одну без зміни елементарного складу вихідних речовин.

Реакція поліконденсації

- процес синтезу полімерів, який зазвичай супроводжується виділенням низькомолекулярних побічних продуктів (води, спиртів і т. П.) при взаємодії функціональних груп.

Реакція полімеризації

- реакція сполучення кількох молекул в одну без зміни елементарного складу вихідних речовин.

Реакція поліконденсації

- процес синтезу полімерів, який зазвичай супроводжується виділенням низькомолекулярних побічних продуктів (води, спиртів і т. П.) при взаємодії функціональних груп.

Слайд #3

Реакція полімеризації

Властива, як правило, ненасиченим сполукам.

Відбувається за радикальним механізмом. ()

Протікає за рахунок росту ланцюга.

Протікає без утворення побічних продуктів.

Вихідну речовину, з якої одержують полімер, називають мономером.

Ступінь полімеризації – кількість елементарних ланок у макромолекулі полімеру. Позначається буквою n.

Властива, як правило, ненасиченим сполукам.

Відбувається за радикальним механізмом. ()

Протікає за рахунок росту ланцюга.

Протікає без утворення побічних продуктів.

Вихідну речовину, з якої одержують полімер, називають мономером.

Ступінь полімеризації – кількість елементарних ланок у макромолекулі полімеру. Позначається буквою n.

Слайд #4

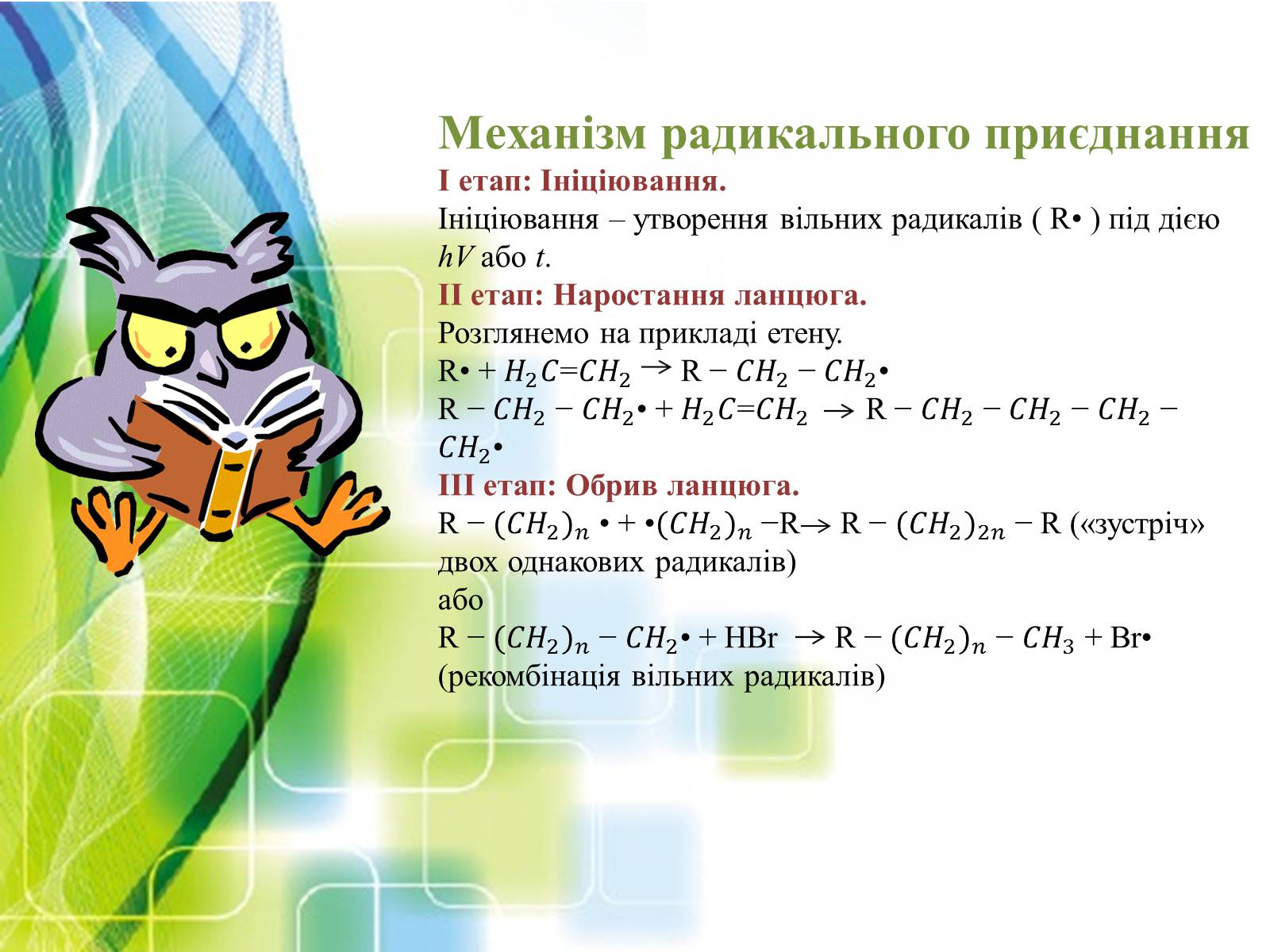

Механізм радикального приєднання

І етап: Ініціювання.

Ініціювання – утворення вільних радикалів ( R• ) під дією hV або t.

ІІ етап: Наростання ланцюга.

Розглянемо на прикладі етену.

R• + = R − − •

R − − • + = R − − − − •

ІІІ етап: Обрив ланцюга.

R − • + • −R R − − R («зустріч» двох однакових радикалів)

або

R − − • + HBr R − − + Br• (рекомбінація вільних радикалів)

І етап: Ініціювання.

Ініціювання – утворення вільних радикалів ( R• ) під дією hV або t.

ІІ етап: Наростання ланцюга.

Розглянемо на прикладі етену.

R• + = R − − •

R − − • + = R − − − − •

ІІІ етап: Обрив ланцюга.

R − • + • −R R − − R («зустріч» двох однакових радикалів)

або

R − − • + HBr R − − + Br• (рекомбінація вільних радикалів)

Слайд #5

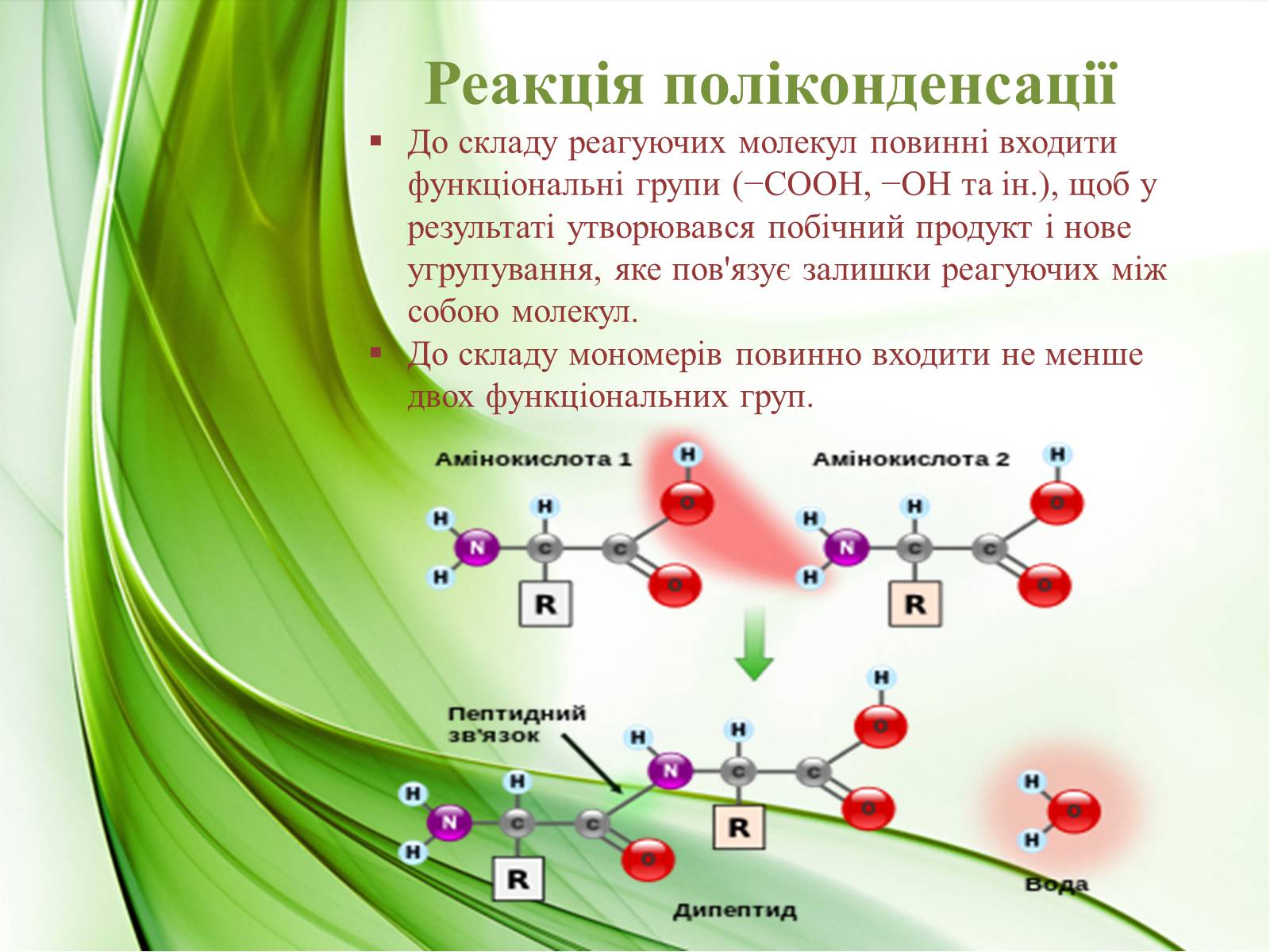

Реакція поліконденсації

До складу реагуючих молекул повинні входити функціональні групи (−СООН, −ОН та ін.), щоб у результаті утворювався побічний продукт і нове угрупування, яке пов'язує залишки реагуючих між собою молекул.

До складу мономерів повинно входити не менше двох функціональних груп.

До складу реагуючих молекул повинні входити функціональні групи (−СООН, −ОН та ін.), щоб у результаті утворювався побічний продукт і нове угрупування, яке пов'язує залишки реагуючих між собою молекул.

До складу мономерів повинно входити не менше двох функціональних груп.

Слайд #6

Слайд #7

Властивості полімерів

Еластичність – здатність до значних і тривалих оборотних деформацій

Здатність у високоеластичному стані набухати перед розчиненням (у відповідних розчинниках)

Висока в'язкість розчинів

Низька крихкість

Пружність, амортизаційна здатність

Здатність макромолекул до орієнтації у просторі (утворення анізотропних волокон і плівок)

Електроізоляційні та електропровідні

Стійкість до тертя, впливу світла, температур і вогню, радіації, різних хімічних речовин тощо.

Еластичність – здатність до значних і тривалих оборотних деформацій

Здатність у високоеластичному стані набухати перед розчиненням (у відповідних розчинниках)

Висока в'язкість розчинів

Низька крихкість

Пружність, амортизаційна здатність

Здатність макромолекул до орієнтації у просторі (утворення анізотропних волокон і плівок)

Електроізоляційні та електропровідні

Стійкість до тертя, впливу світла, температур і вогню, радіації, різних хімічних речовин тощо.

Слайд #8

Пластмаси

Пластмаса – це матеріал, в якому сполучним компонентом слугує полімер, а інші складові частини - наповнювачі, пластифікатори, стабiлiзатори, барвники, антиоксиданти та інші речовини.

Пластмаса – це матеріал, в якому сполучним компонентом слугує полімер, а інші складові частини - наповнювачі, пластифікатори, стабiлiзатори, барвники, антиоксиданти та інші речовини.

Слайд #9

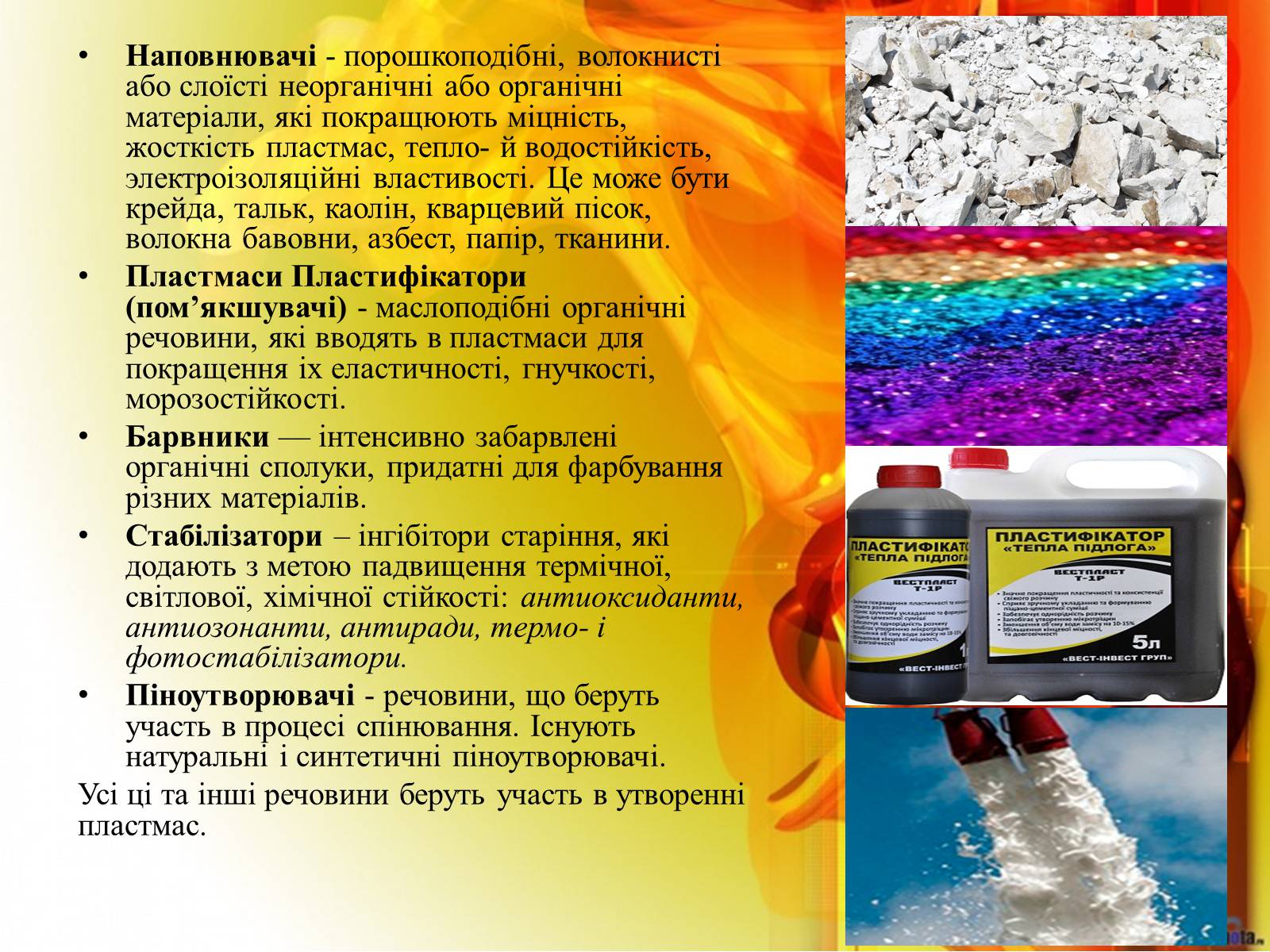

Наповнювачi - порошкоподiбнi, волокнистi або слоїстi неорганiчнi або органiчнi матерiали, якi покращюють мiцнiсть, жосткiсть пластмас, тепло- й водостiйкiсть, электроiзоляцiйнi властивостi. Це може бути крейда, тальк, каолiн, кварцевий пiсок, волокна бавовни, азбест, папiр, тканини.

Пластмаси Пластифiкатори (пом'якшувачi) - маслоподiбнi органiчнi речовини, якi вводять в пластмаси для покращення iх еластичностi, гнучкостi, морозостiйкостi.

Барвники — інтенсивно забарвлені органічні сполуки, придатні для фарбування різних матеріалів.

Стабілізатори – інгібітори старіння, які додають з метою падвищення термічної, світлової, хімічної стійкості: антиоксиданти, антиозонанти, антиради, термо- і фотостабілізатори.

Піноутворювачі - речовини, що беруть участь в процесі спінювання. Існують натуральні і синтетичні піноутворювачі.

Усі ці та інші речовини беруть участь в утворенні пластмас.

Пластмаси Пластифiкатори (пом'якшувачi) - маслоподiбнi органiчнi речовини, якi вводять в пластмаси для покращення iх еластичностi, гнучкостi, морозостiйкостi.

Барвники — інтенсивно забарвлені органічні сполуки, придатні для фарбування різних матеріалів.

Стабілізатори – інгібітори старіння, які додають з метою падвищення термічної, світлової, хімічної стійкості: антиоксиданти, антиозонанти, антиради, термо- і фотостабілізатори.

Піноутворювачі - речовини, що беруть участь в процесі спінювання. Існують натуральні і синтетичні піноутворювачі.

Усі ці та інші речовини беруть участь в утворенні пластмас.

Слайд #10

Пластмаси належать до найважливіших сучасних матеріалів, що застосовують у техніці, сільському господарстві, побуті. Це зумовлено властивостями, що роблять їх використання економічно вигідним і зручним.

Слайд #11

Залежно від впливу нагрівання пластмаси поділяють на термопласти і реактопласти (термореактивні пластмаси).

Термопласти – полімерні матеріали, здатні оборотно переходити при нагріванні у високоеластичний або в'язкотекучий стан.

За звичайної температури термопласти знаходяться в твердому стані. При підвищенні температури вони переходять у високоеластичний і далі — у в'язкотекучий стан, що забезпечує можливість формування їх різними методами. Ці переходи оборотні та можуть повторюватися багато разів, що дозволяє, зокрема, переробку побутових і виробничих відходів з термопластів на нові вироби.

До термопластів належать: поліетилен, полістирол, полівінілхлорид, поліметилметакрилат, пінополіуретани та ін.

Термопласти – полімерні матеріали, здатні оборотно переходити при нагріванні у високоеластичний або в'язкотекучий стан.

За звичайної температури термопласти знаходяться в твердому стані. При підвищенні температури вони переходять у високоеластичний і далі — у в'язкотекучий стан, що забезпечує можливість формування їх різними методами. Ці переходи оборотні та можуть повторюватися багато разів, що дозволяє, зокрема, переробку побутових і виробничих відходів з термопластів на нові вироби.

До термопластів належать: поліетилен, полістирол, полівінілхлорид, поліметилметакрилат, пінополіуретани та ін.

Слайд #12

Реактопласти (термореактивні пластмаси) – пластмаси, переробка яких у вироби супроводжується необоротною хімічною реакцією, що приводить до утворення неплавкого і нерозчинного матеріалу.

До реактопластів належать: поліпропілен, фенолформальдегідні смоли, полікарбонати, поліаміди, пінопласти та ін.

До реактопластів належать: поліпропілен, фенолформальдегідні смоли, полікарбонати, поліаміди, пінопласти та ін.

Слайд #13

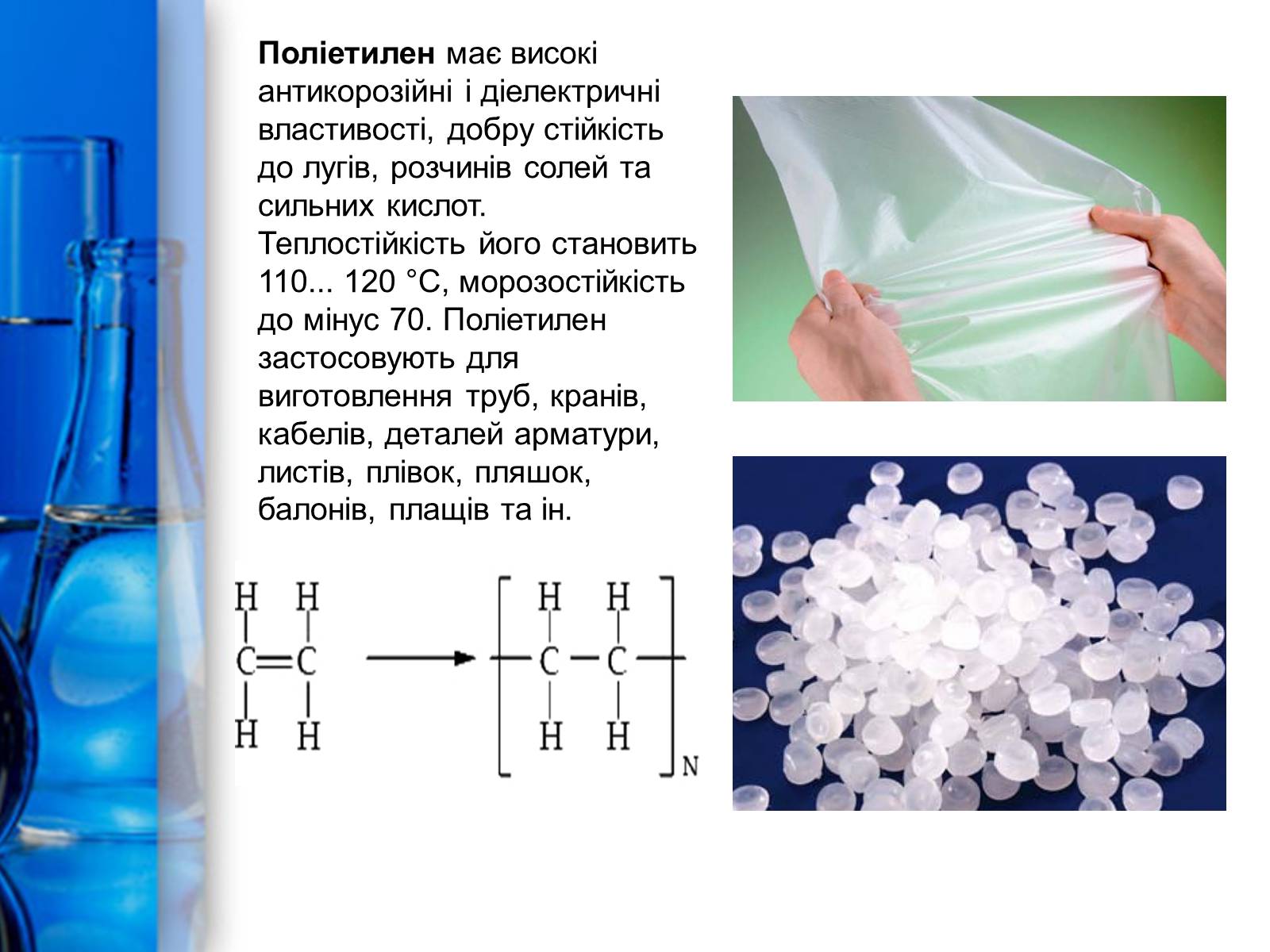

Поліетилен має високі антикорозійні і діелектричні властивості, добру стійкість до лугів, розчинів солей та сильних кислот. Теплостійкість його становить 110... 120 °С, морозостійкість до мінус 70. Поліетилен застосовують для виготовлення труб, кранів, кабелів, деталей арматури, листів, плівок, пляшок, балонів, плащів та ін.

Слайд #14

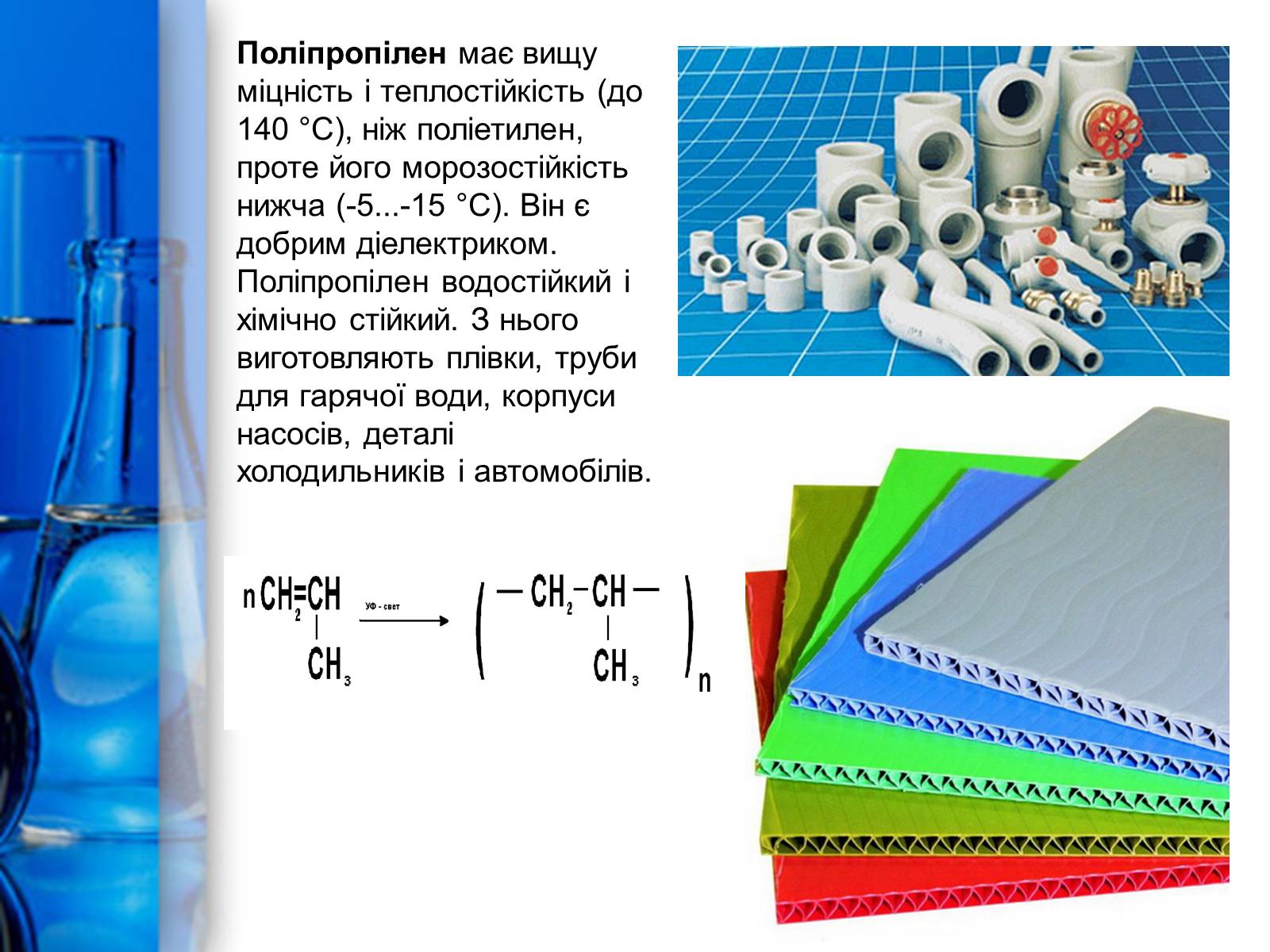

Поліпропілен має вищу міцність і теплостійкість (до 140 °С), ніж поліетилен, проте його морозостійкість нижча (-5...-15 °С). Він є добрим діелектриком. Поліпропілен водостійкий і хімічно стійкий. З нього виготовляють плівки, труби для гарячої води, корпуси насосів, деталі холодильників і автомобілів.

Слайд #15

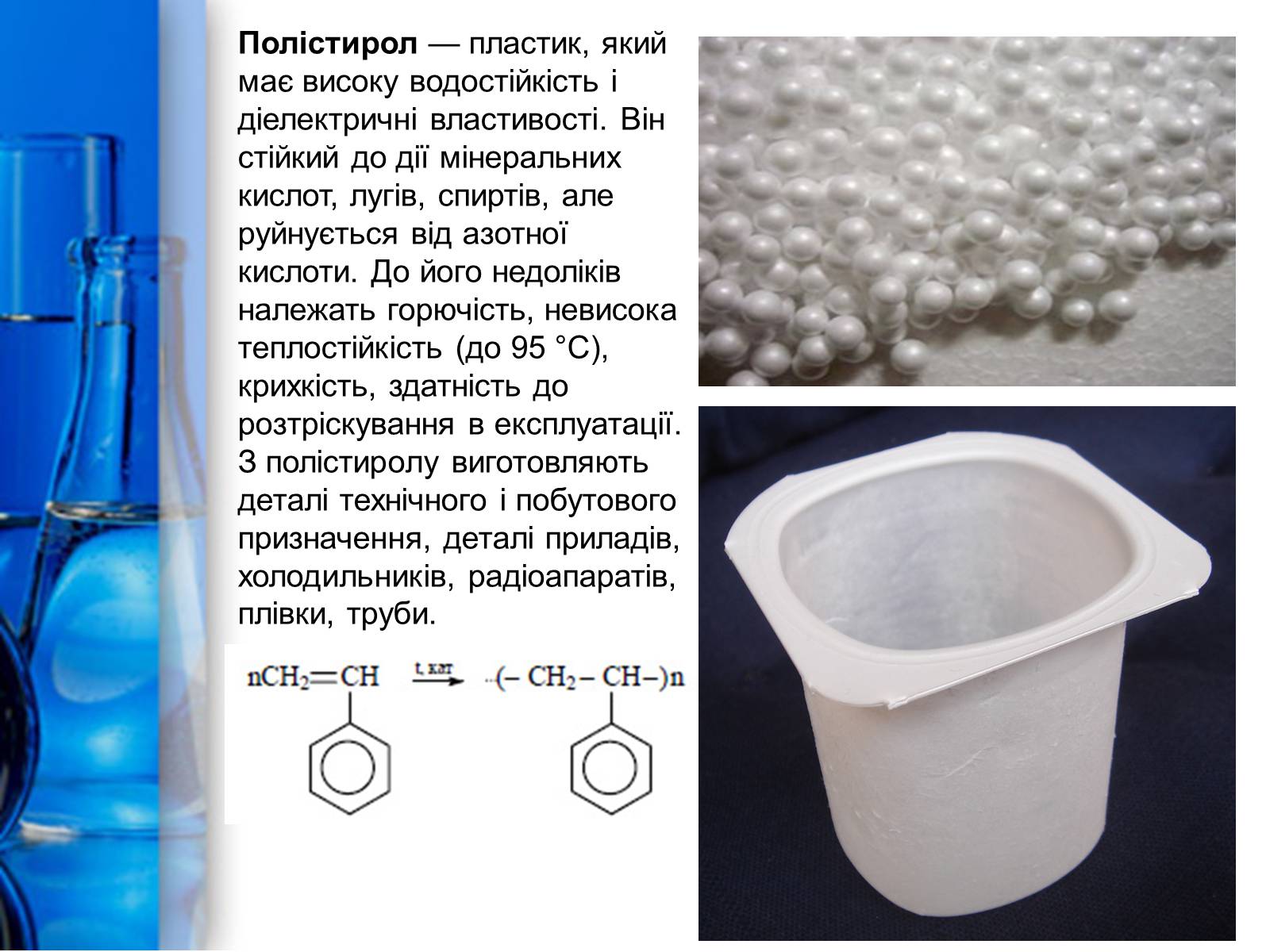

Полістирол — пластик, який має високу водостійкість і діелектричні властивості. Він стійкий до дії мінеральних кислот, лугів, спиртів, але руйнується від азотної кислоти. До його недоліків належать горючість, невисока теплостійкість (до 95 °С), крихкість, здатність до розтріскування в експлуатації. З полістиролу виготовляють деталі технічного і побутового призначення, деталі приладів, холодильників, радіоапаратів, плівки, труби.

Слайд #16

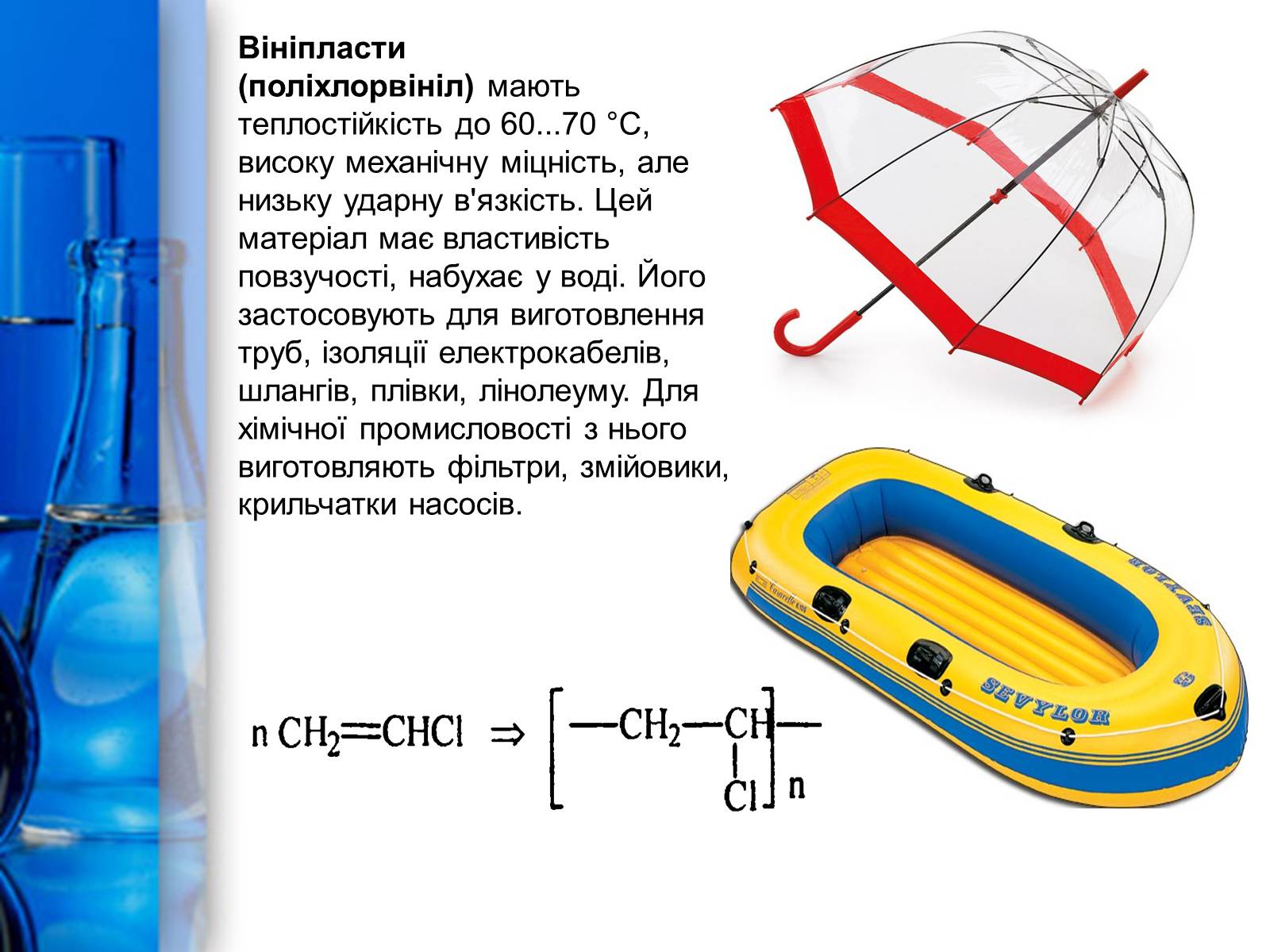

Вініпласти (поліхлорвініл) мають теплостійкість до 60...70 °С, високу механічну міцність, але низьку ударну в'язкість. Цей матеріал має властивість повзучості, набухає у воді. Його застосовують для виготовлення труб, ізоляції електрокабелів, шлангів, плівки, лінолеуму. Для хімічної промисловості з нього виготовляють фільтри, змійовики, крильчатки насосів.

Слайд #17

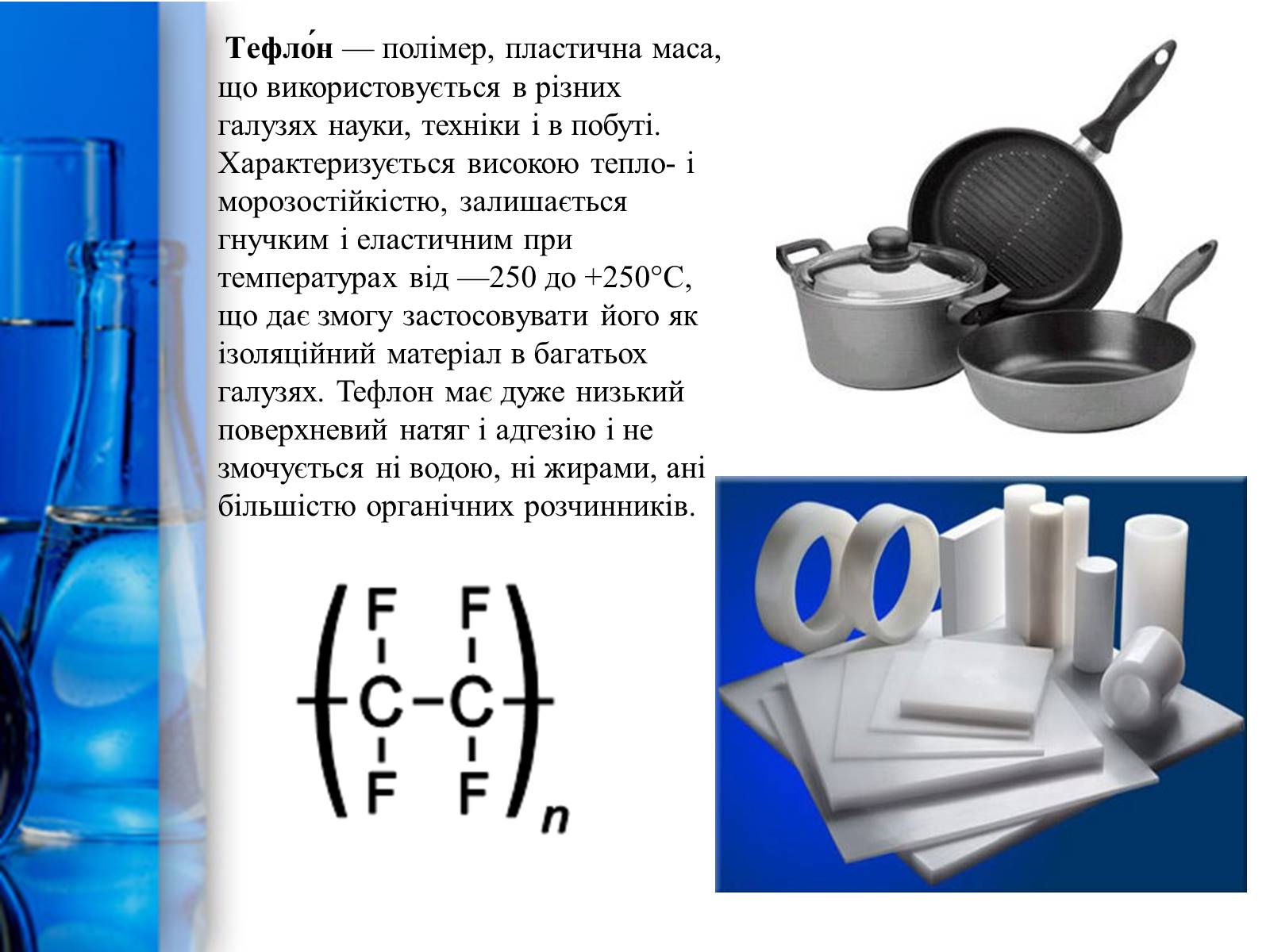

Тефло́н — полімер, пластична маса, що використовується в різних галузях науки, техніки і в побуті. Характеризується високою тепло- і морозостійкістю, залишається гнучким і еластичним при температурах від —250 до +250°C, що дає змогу застосовувати його як ізоляційний матеріал в багатьох галузях. Тефлон має дуже низький поверхневий натяг і адгезію і не змочується ні водою, ні жирами, ані більшістю органічних розчинників.

Слайд #18

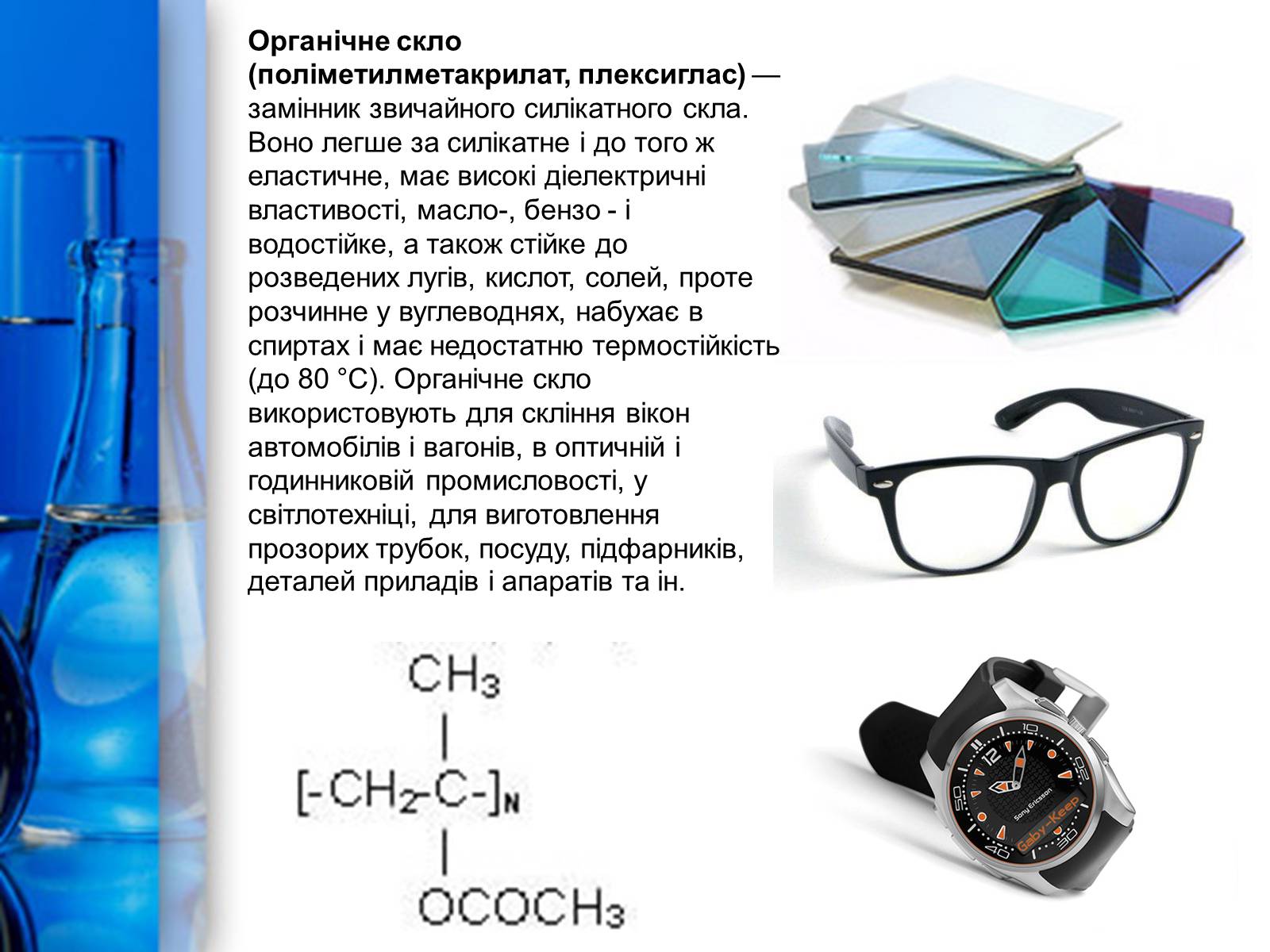

Органічне скло (поліметилметакрилат, плексиглас) — замінник звичайного силікатного скла. Воно легше за силікатне і до того ж еластичне, має високі діелектричні властивості, масло-, бензо - і водостійке, а також стійке до розведених лугів, кислот, солей, проте розчинне у вуглеводнях, набухає в спиртах і має недостатню термостійкість (до 80 °С). Органічне скло використовують для скління вікон автомобілів і вагонів, в оптичній і годинниковій промисловості, у світлотехніці, для виготовлення прозорих трубок, посуду, підфарників, деталей приладів і апаратів та ін.

Слайд #19

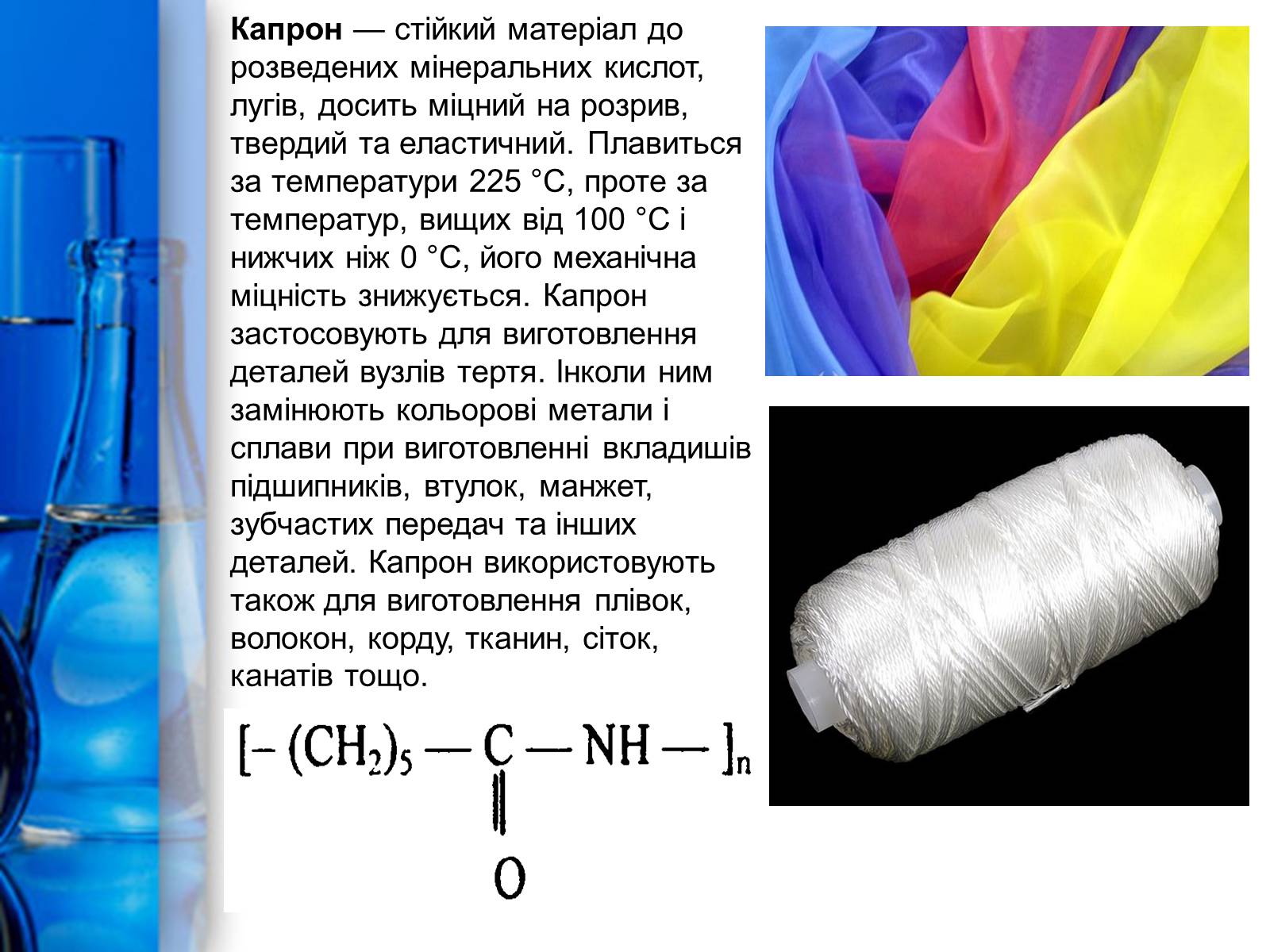

Капрон — стійкий матеріал до розведених мінеральних кислот, лугів, досить міцний на розрив, твердий та еластичний. Плавиться за температури 225 °С, проте за температур, вищих від 100 °С і нижчих ніж 0 °С, його механічна міцність знижується. Капрон застосовують для виготовлення деталей вузлів тертя. Інколи ним замінюють кольорові метали і сплави при виготовленні вкладишів підшипників, втулок, манжет, зубчастих передач та інших деталей. Капрон використовують також для виготовлення плівок, волокон, корду, тканин, сіток, канатів тощо.

Слайд #20

Феноло-формальдегідні смоли - різновид конденсаційних смол, продукти поліконденсації фенолу C 6 H 5 OH з формальдегідом CH 2 = O.

Феноло–формальдегідні пластмаси виготовляють з різними наповнювачами: текстоліт наповнюють бавовняною тканиною, склопластики – скловолокном. Ці матеріали застосовують у ракето- й машинобудувані, будівництві. Відходи деревини, оброблені феноло-формальдегідною смолою, перетворюються на матеріал, придатний для виготовленя меблів.

Феноло–формальдегідні пластмаси виготовляють з різними наповнювачами: текстоліт наповнюють бавовняною тканиною, склопластики – скловолокном. Ці матеріали застосовують у ракето- й машинобудувані, будівництві. Відходи деревини, оброблені феноло-формальдегідною смолою, перетворюються на матеріал, придатний для виготовленя меблів.

Слайд #21

Дякую за увагу!